Фланцы методом штамповки

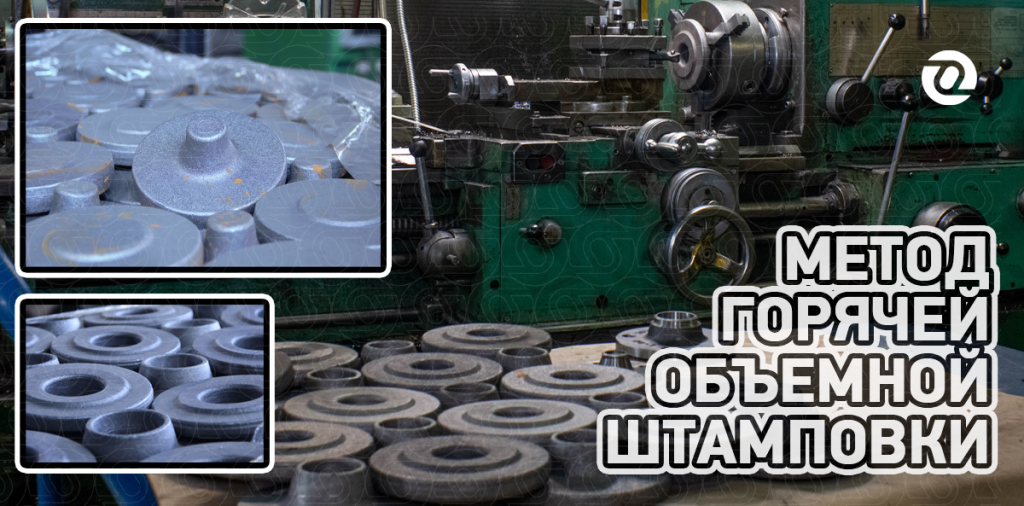

Продолжим разговор про обработку металла давлением, применимым в технологии изготовления фланцев по ГОСТ 33259-15 кузнечно-штамповочным производством. Речь пойдет про горячую объемную штамповку. Такой метод возник уже после ковки. Зарождение технологии горячей штамповки в России появилось в начале XIX века, но крупномасштабное производство развилось только к середине XX века. Причиной послужило полуразрушенное состояние промышленности после Первой мировой и Гражданских войн. Практически все металлы и сплавы в промышленности могут быть обработаны методом штамповки.

В чем суть метода? С помощью горячей объемной штамповки заготовку деформируют на молотах и горячештамповочных прессах. В отличии от метода ковки, для технологии горячей объемной штамповки используются не универсальные, а в каждом разе уникальные виды инструментов для каждого типоразмера - штампы. Течение металла определяет тип штампа, это может быть: облойная штамповка открытого типа или безоблойная штамповка закрытого типа. Перед применением, металл нагревается. Материалом для заготовки служат нарезанный сортовой прокат или малогабаритные слитки из углеродистых, легированных и высоколегированных сталей.

Табл.1: Виды и характеристика заготовок для изготовления поковок по ГОСТ 7505-89 «Поковки стальные штампованные»

| № | Характеристика заготовки | Типовые представители |

|---|---|---|

| 1 | Круглые | Шестерни, ступицы, фланцы |

| 2 | Квадратные, прямоугольные, многогранные | Фланцы, ступицы, гайки |

| 3 | С отверстиями, углублениями, поднутрениями, не оформляемыми в поковке при штамповке | Полые валы, фланцы, блоки шестерен |

Открытая облойная штамповка

Весь процесс деформации штамп открыт. Неподвижная часть инструмента принимает нагретую заготовку, а верхняя находится в подвижном состоянии. Зазор между частями в процессе деформации меняется. Он образуется вокруг полости штампа и называется облойной канавкой, куда выходит избыточный металл заготовки. За счет выжимания излишков, к такому методу не предъявляют высоких требований к точности заготовки по массе. Масса облоя составляет от 10 до 30% и более от массы поковки. Чтобы удалить облой применяют штамп для срезки лишнего слоя.

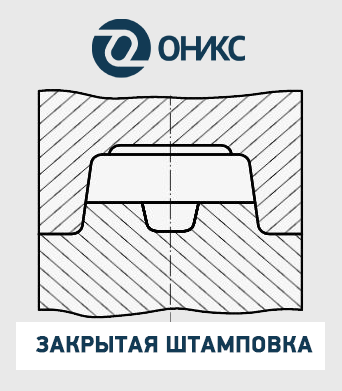

Закрытая безоблойная штамповка

Металл подвергается деформации в замкнутой полости штампа, где облой не образовывается. Следовательно, удалять ничего не требуется - отсюда второе название методики «безоблойная штамповка». Если пренебречь равенством объема заготовки и поковки, можно получить бракованную поковку. При недостатке - металл не заполнит все углы полости штампа. При избытке - есть риск получить большую высоту поковки, чем того требуют нормативные документы.

Табл. 2: Особенности открытой и закрытой штамповки

| Тип горячей объемной штамповки | Особенности метода |

|---|---|

|

Закрытая штамповка (безоблойная) |

Исходная заготовка должна быть очень точной по объему. |

| Если материала излишне много - потребуются доп. обработка для удаления лишнего. | |

| Может получиться бракованная поковка, если пренебречь точностью с размерами заготовки. Например - какие-то части будут не доштампованы (углы). | |

| Контур поковки плавно обтекает границы штампа. | |

|

Открытая штамповка (облойная)  |

Исходная заготовка берется с некоторым запасом по объему по отношению к объему поковки |

| Контур поковки обрезается из-за возникновения облоя. | |

| Больше отходов материала, кот. скапливается в облой. |

Как и при ковке, готовые изделия после объемной штамповки называют поковками. Если требуется уточнить, говорят «штампованная поковка». Размеры поковок должны учитывать припуски на механическую обработку, допуски на размеры и технологические напуски для поковок изготовляемых горячей штамповкой по ГОСТ 7505-74 «Поковки стальные штампованные изготовленные горячей объемной штамповкой», а также напуски на пробы для контрольных испытаний. По механическим свойствам поковки, поставляемые после окончательной термической обработки, разделяются на категории прочности. Категории прочности, соответствующие им нормы механических свойств, определяемые при испытании на продольных образцах, и нормы твердости приведены.

Достоинства метода горячей объемной штамповки

- Высокая производительность и скорость. Поковка изготавливается за один удар молота или несколько нажатий пресса.

- Поковки методом штамповки получают более сложной конфигурации, чем после метода ковки. Некоторые формы закрытых штампов состоят из нескольких частей.

- Расходуется меньше материала.

- Требуется меньше припусков на мех. обработку. Такая обработка проводится только лишь по поверхностям сопряжения со смежными деталями. Остальные поверхности - чистые.

- Течение металла по всем направлениям ограничено поверхностью полости штампа, следовательно общее качество поковки будет лучше и меньше шероховатость поверхности.

- Никаких сложных манипуляций выполнять не требуется. Производят десятки и сотни поковок в час. Такие результаты достигаются за счет автоматизации производства.

- Напуски, припуски и допуски при штамповке существенно меньше, чем при ковке.

Недостатки метода горячей объемной штамповки

- Высокая стоимость штампов из-за материалов производства. Изготавливаются из прочных, жаростойких, труднообрабатываемых высоколегированных сталей и специальных сплавов.

- Для каждого размера деталей изготавливается свой штамп - нельзя использовать универсальные инструменты.

- Небольшая масса и размеры поковки, в среднем от 0,5 до 20-30 кг.

Технический сериал ОНИКС. Процесс изготовления фланцев

Изделия, полученные штамповкой отличаются высокой прочностью и ударной вязкостью. Поэтому ее применяют в массовом производстве. Серийное производство воротниковых фланцев с полным циклом производства с использованием собственных штампов для поковок осуществляется благодаря усилиям сотрудников ОНИКС. Подробнее вы можете почитать здесь. Чтобы заказать плоские или воротниковые фланцы по ГОСТ 33259-15, отправьте заявку по почте info@onyxspb.ru или свяжитесь с менеджерами отдела продаж. Скачать прайс-лист ОНИКС.

➤ ВАМ МОГУТ ПОНАДОБИТЬСЯ:_______

- Осколкова Анастасия - контент-менеджер «ОНИКС»