Производственный цикл: как изготавливают воротниковые фланцы из 09Г2С

Воротниковые фланцы по ГОСТ 33259-15 являются популярной разновидностью разъемных соединений для промышленного сектора. Конструкция детали обеспечивает максимальную прочность и долговечность для транспортировки газов, нефти, химических реагентов или пара. В новой статье базы знаний ОНИКС разберем процесс изготовления воротникового фланца в производственном цеху компании в Санкт-Петербурге. В качестве примера возьмем конкретное изделие: 50-40-11-2-F-СТ.09Г2С-IV. Подробно разберем всю технологическую цепочку: от сырья до готового к транспортировке изделия и подробно разъясним, как каждый этап влияет на конечные свойства фланца.

Что такое фланцы из стали 09Г2С?

Прежде чем перейти к производственным этапам, разберем маркировку выбранного фланца:

50-40-11-2-F-СТ.09Г2С-IV

| Обозначение | Параметр | Значение и описание |

|---|---|---|

| 50 | Условный диаметр (Ду) | Фланец предназначен для монтажа на трубу с внутренним диаметром, равным 50 мм. |

| 40 | Условное давление (Ру) | Фланец рассчитан на номинальное давление 40 кгс/см2. |

| 11 | Тип фланца | Стальной воротниковый фланец приварной встык. Воротниковый фланец имеет коническую шейку (воротник или юбку). Трубу стыкуют к торцу воротника и обваривается одним сварным швом. Такое соединение обеспечивает идеальную соосность, позволяет выдерживать высокое давление среды и обладает более высокой стойкостью к скачкам напряжения и вибрации. |

| 2 | Размерный ряд | Стандартизированный набор размеров, к которому относится данное изделие (согласно ГОСТ 33259-15). |

| F | Исполнение уплотнительной поверхности | Впадина. На лицевой стороне фланца выполнено кольцевое углубление, в которую устанавливают соответствующую прокладку (например, овального или восьмигранного сечения). |

| СТ.09Г2С | Марка стали | Конструкционная низколегированная сталь, где "09" указывает на содержание углерода около 0,09%, Г2 - наличие марганца до 2%, С - наличие кремния. Сталь 09Г2С обладает отличной хладостойкостью (работает при температурах до -70°С), что делает ее идеальным выбором для нефтегазовой, химической промышленности и объектов, работающих в северных регионах. |

| IV | Группа контроля | Изделия IV группы контроля обладают высочайшим качеством. Подразумевает усиленный контроль на всех этапах производства, включая неразрушающие методы контроля (например, ультразвуковой). |

Пошаговый процесс производства фланца тип 11

Весь производственный процесс можно разложить на 7 стадий: прием и контроль сырья, заготовительное производство, механическая обработка, контроль геометрии и точности токарных операций, сверление отверстий под крепеж, маркировка изделия и подготовка изделия к отгрузке. Каждый этап проходит проверку сотрудником отдела технического контроля на соответствие нормативной документации.

Производственный процесс начинается на складе входного контроля. В нашем примере в цех поступает круглый пруток из стали 09Г2С. Сырье проходит входной контроль качества, включая проверку химического состава на анализаторе, соответствие стандартам, чистоту поверхности и отсутствие внутренних дефектов. Только после подтверждения качества материал допускается к дальнейшим операциям.

Круглый пруток подается на ленточнопильный станок. Система направляющих перемещает металл в зону реза, оператор запускает двигатель пилы, а встроенная СОЖ предотвращает перегрев и повышает чистоту реза. Смазочно-охлаждающая жидкость выполняет три задачи: охлаждает инструмент и металл, смазывает полотно пилы и удаляет металлическую стружку. Металл нарезается на заготовки строго расчетной длины - будущую основу воротникового фланца. По завершении резки элементы укладываются в тару для временного хранения. Точность нарезки напрямую влияет на эффективность использования материала и минимизирует объем отходов на последующих этапах.

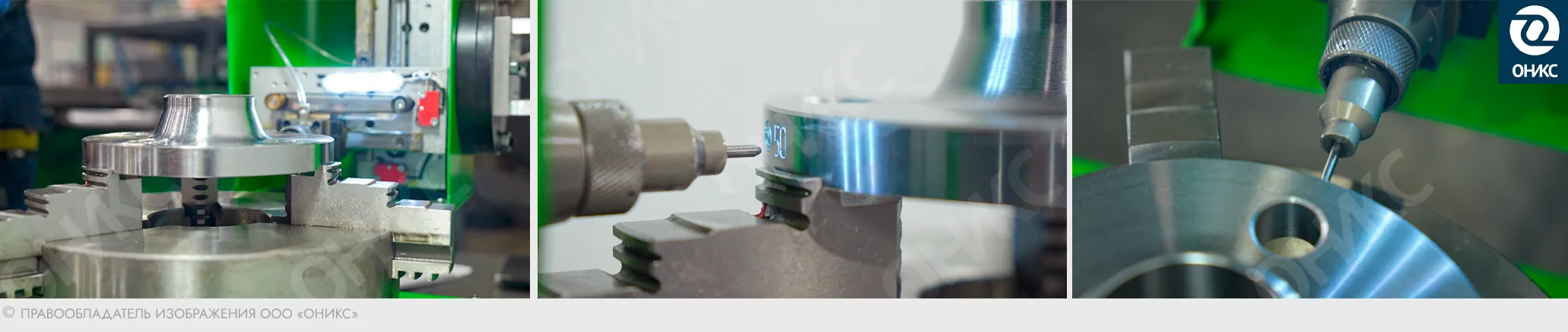

Черновая токарная обработка - самая ответственная и многоэтапная часть процесса, благодаря которой, заготовка обретает точную геометрию. Заготовка устанавливается в патрон токарного станка с ЧПУ. Инструмент выполняет черновую обработку наружной поверхности, снимая припуск по диаметру. Подача охлаждающей жидкости стабилизирует температуру и улучшает качество поверхности. Снимается несколько миллиметров металла, выравнивая заготовку.

Формирование центрального отверстия - формирование внутреннего диаметра фланца. Специальный расточной резец входит в центр заготовки и формирует посадочное отверстие под проход трубы. После расточки система продувки очищает деталь от стружки и остаточной СОЖ.

Заготовка переворачивается и снова закрепляется. Станок выравнивает толщину по заданным размерам. Затем инструмент формирует фаску и начинает важнейшую часть - точит шейку (воротник) фланца, участок, который впоследствии будет привариваться к трубе. После формирования геометрии уплотнительной поверхности F (впадина), производится финальная продувка и деталь снимается со станка. Точность впадины гарантирует правильное положение и обжатие уплотнительного материала прокладки.

После токарных операций фланец еще не готов, но его основная геометрия уже сформирована. Оператор измеряет внешний и внутренний диаметры, высоту и угол воротника, проверяет соответствие чертежу и ГОСТ. Только фланцы, прошедшие контроль, направляются на следующую операцию.

Фланец соединяется с ответным фланцем при помощи болтов или шпилек. Поэтому, важно изготовить отверстия с высокой точностью. Заготовка устанавливается на сверлильный ЧПУ-центр. Согласно программе выполняются отверстия под шпильки или болты. По завершении обработки деталь очищается от СОЖ. Для защиты прокладок и исключения заусенцев на каждом отверстии снимается фаска.

Согласно требованиям в ГОСТ 33259-15, маркировка должна быть нанесена на торце изделия в строгом порядке: товарный знак завода изготовителя, номинальный диаметр и давление, тип фланца, исполнение уплотнительной поверхности, марка стали, группа контроля и обозначение стандарта. Маркировка позволяет подтвердить соответствие изделия определенному стандарту и безошибочно определить размеры и параметры детали.

Проверенный ОТК и промаркированный воротниковый фланец поступает на участок комплектации. Его укладывают на паллет с другими изделиями аналогичного типоразмера. Далее следует тщательная упаковка для защиты от механических повреждений и возможной коррозии при транспортировке и хранении.

![]()

Компания ОНИКС ежедневно изготавливает фланцевые соединения на двух производственных площадках в Санкт-Петербурге и Екатеринбурге, уделяя первостепенное внимание контролю качества на всех этапах. За 2025 год команда выпустила 97 751 единицу продукции или 207 тонн. Вы можете приобрести воротниковые, плоские или свободные фланцы по ГОСТ 33259-15 с различными исполнениями уплотнительных поверхностей. Остановив свой выбор на нас, вы инвестируете в безопасность вашей трубопроводной системы на долгие годы вперед.

![]()