Справочник ОНИКСА. Химическая отрасль: фланцы, стандарт, материал, давление.

Чтобы повысить срок эксплуатации трубы и оборудования, исключить частые ремонты и снижение пропускной способности, очень важно правильно выбрать тип соединения. От соединения между собой разных участков трубопровода зависит его прочность, долговечность и функциональность.

Фланцевые соединения, используемые в химической промышленности, обеспечивают прочность, герметичность, быструю сборку и разборку узлов и аппаратов. Перед тем как выбрать необходимый тип фланцевых соединений, нужно определить, где они будут устанавливаться: в местах подключения трубопроводов к аппаратам, арматуре и другому оборудованию, имеющему ответные фланцы, или на участках трубопроводов, требующих в процессе эксплуатации периодической разборки или замены. Это позволит определить нужный тип фланцев и тип их присоединения.

1. Определить тип фланцев

Как правило, в химической отрасли используют следующие типы фланцев:

— Плоские приварные фланцы. Крепятся к трубе за счет двух сварных швов;

— Воротниковые (или приварные встык). Помимо отверстий по диаметру, имеют «юбку» под приварку. Просты в монтаже, так как фиксируются одним сварным швом;

— Свободные фланцы на приварном кольце. Состоят из фланца и кольца с одинаковым диаметром и давлением. Фланцы данного типа надеваются на трубу, но не провариваются. Такие фланцы свободно вращаются вокруг трубы, что облегчает выравнивание отверстий для болтов противоположного фланца. В системах, которые быстро изнашиваются или подвергаются коррозии, фланцы могут быть восстановлены для повторного использования. Свободные фланцы не вступают в контакт со средой, поэтому их не обязательно изготавливать из коррозионностойкой стали;

— Резьбовые фланцы.

Фланцевое соединения состоит из:

-

двух ответных фланцев;

-

прокладок (паронитовые, фторопластовые, стальные и др.);

-

комплекта крепежных изделий (болт/шпилька, гайка, шайба).

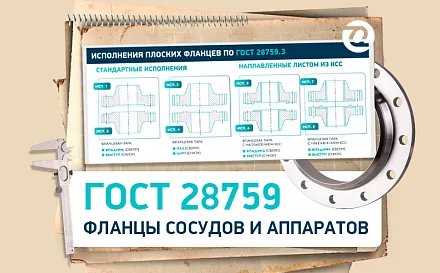

2. Стандарт изготовления

После определения типа фланцевого соединения следует учесть стандарт, в соответствии с которым будут изготовлены фланцы.

Химическая отрасль является высокотехнологичной. На химических предприятиях используется большое количество импортного оборудования. В связи с этим большое распространение в химической отрасли получили фланцевые соединения, изготовленные по стандартам ASME (американский стандарт) и EN (единый европейский стандарт, заменивший отдельные региональные стандарты, в том числе DIN). По сравнению с российскими стандартами, фланцы по ASME и EN имеют ряд отличий по геометрии. Это очень важно учитывать при выборе необходимых деталей.

Итак, определив тип фланцевых соединений, стандарт, по которому они будут изготовлены, мы обращаем внимание на очень важный параметр для выбора — используемая в трубопроводе рабочая среда. В химической отрасли работают с агрессивными средами, включая концентрированные кислоты и щелочи. В химически агрессивных средах требуется применять арматуру и детали трубопроводов из коррозионностойких материалов.

Рассмотрим приведенные ниже коррозионностойкие марки стали, изделия из которых могут эксплуатироваться на химических объектах:

| Сталь | Характеристика |

|---|---|

| Коррозионностойкие (нержавеющие) стали и сплавы | Обладают стойкостью против электрохимической и химической коррозии, межкристаллитной коррозии, коррозии под напряжением и др. |

| Типы стали | Применение |

| 04Х18Н10, 12Х18Н10Т | Используют для деталей, работающих в азотной кислоте при повышенных температурах |

| 08Х17Н5М3 | Для деталей, работающих в сернокислых средах |

| 09Х15Н8Ю | Для уксуснокислых и солевых сред |

| Сталь | Характеристика |

|---|---|

| Жаростойкие (окалиностойкие) и жаропрочные стали и сплавы | Обладают стойкостью против химического разрушения в газовых средах при температуре выше 50°С, работают в ненагруженном и слабонагруженном состоянии. |

| Типы стали | Применение |

| 20Х23Н18, 12Х1МФ, 12ХМ, 10Х23Н18, 10Х13Г12Н2Д2Б и прочие | К примеру, жаропрочная аустенитная сталь 10Х13Г12Н2Д2Б используется для элементов химического оборудования, работающих на высоких топливах с высоким содержанием ванадия, серы и др. |

4. Давление рабочей среды

Следующим шагом в выборе фланцевого соединения является определение давления рабочей среды. Оно играет важную роль во многих технологических процессах химической промышленности. При высоких давлениях среды диаметр трубопроводов обычно невелик, поэтому и арматура, применяемая при высоких давлениях, имеет сравнительно небольшие диаметры прохода. Конструкция фланцевого соединения зависит от рабочих параметров трубы.

Согласно ГОСТ 32569-2013

| № | Тип | Условное давление |

|---|---|---|

| 1 | Плоские приварные фланцы | не более 2,5 МПа (25 кгс/см²) |

| 2 | Приварные встык фланцы | свыше 2,5 МПа (независимо от температуры) |

| 3 | Фланцы с гладкой уплотнительной поверхностью | при внутреннем давлении до 0,6 МПа |

| 4 | С выступом-впадиной | при давлении от 0,6 до 1,6 МПа |

| 5 | С шипом-пазом | от 1,6 до 6,4 МПа |

Во фланцевых соединениях при давлении менее 4 МПа применяют болты, а при давлении более 4 МПа — шпильки. Соединения элементов трубопроводов, работающих под давлением до 35 МПа (350 кгс/см²), следует производить сваркой.

5. Температура рабочей среды

Такой параметр, как температура рабочей среды, также необходимо учитывать при выборе фланцевого соединения.

-

Плоские приварные фланцы разрешается применять для трубопроводов, работающих при температуре среды не выше 300°С;

-

Приварные встык фланцы — при температуре более 300°С (независимо от давления).

Во фланцевых соединениях при температуре менее 300°С и ниже −40 — шпильки.

6. Входной контроль

Еще одним из важных условий при выборе фланцевых соединений на объекты химической отрасли является обязательный входной контроль. В компании «ОНИКС» работает отдел технического контроля, который осуществляет обязательную проверку деталей на соответствие стандартам, техническим условиям и конструкторской документации. Отдел ОТК ведет контроль за обеспечением продукции сертификатами, паспортами и обязательной маркировкой продукции.

Статья подготовлена по материалам, опубликованным в журнале «ТПА 5 (104) 2019» — скачать электронную версию статьи.

➤ Вам могут понадобиться: